Как выбрать завод по производству штампованных деталей

Выбор высококачественного завода по производству штампованных деталей имеет решающее значение для обеспечения качества продукции, эффективности поставок и долгосрочного сотрудничества. Это особенно актуально для компаний, которым требуются индивидуальные высокоточные штампованные детали (например, производители оборудования, автомобильных деталей и электронного оборудования). Критерии оценки должны быть разработаны на основе пяти основных параметров: техническая мощь, контроль качества, производственные мощности, уровень обслуживания и соответствие затратам. Ниже приводится подробное описание:

I. Основные критерии оценки: 6 ключевых параметров (приоритет)

1. Техническая мощь: определяет точность продукции и возможности кастомизации (первичная оценка)

Основа конкурентоспособности штампованных деталей — технологии. Важно проверить «жёсткую» и «мягкую» составляющие завода:

Конфигурация оборудования:

Базовое оборудование: Располагает ли завод высокоточными координатно-пробивными прессами (пневматическими/гидравлическими/с ЧПУ, рекомендуемое усилие 10–300 тонн для обработки листов различной толщины), гибочными станками с ЧПУ, станками лазерной резки (для предварительной штамповки) и оборудованием для обработки пресс-форм (фрезерными станками с ЧПУ, шлифовальными станками, электроэрозионной проволочной резкой)? Марка оборудования и параметры точности (повторяемость координатно-пробивных прессов ≤ ±0,01 мм, точность угла гибки ≤ ±0,5°) напрямую влияют на допуски продукции.

Уровень автоматизации: Оснащено ли оборудование роботизированными манипуляторами, автоподатчиками и многопозиционными штамповочными станками (что снижает человеческий фактор и повышает стабильность производства партий). Автоматизация оборудования может снизить уровень брака (PPM), особенно при крупносерийном производстве.

Возможности разработки и обслуживания пресс-форм: Пресс-формы – это «душа» штампованных деталей. Имеет ли завод независимые подразделения по проектированию пресс-форм (владеющие 3D-программами, такими как SolidWorks и UG), производству, опытному литью и ремонту? Индивидуальные заказы требуют быстрого реагирования на разработку пресс-форм. Циклы разработки пресс-форм на опытных заводах обычно составляют ≤ 7–15 дней (за исключением сложных пресс-форм), и они могут гарантировать срок службы пресс-форм (обычно ≥ 500 000 циклов штамповки).

Управление библиотекой пресс-форм: Наличие стандартизированных процедур хранения и обслуживания пресс-форм (таких как антикоррозионная обработка и регулярные проверки) для предотвращения снижения точности изделий из-за износа пресс-форм.

Резервы технологического процесса:

Возможность выполнения сложных процессов, таких как последовательная штамповка, многоэтапная композитная штамповка (интегрированная вырубка, гибка, вытяжка и отбортовка) и прецизионная микроштамповка (диаметр отверстия ≤ 1 мм, толщина пластины ≤ 0,1 мм). Можно запросить технологические решения или образцы аналогичной продукции.

Совместимость материалов: Знание характеристик штамповки различных металлических материалов (холоднокатаной стали, нержавеющей стали, алюминиевых сплавов, меди и т. д.), а также умение рекомендовать подходящие материалы в зависимости от требований к продукту и решать распространенные проблемы, такие как пружинение материала и растрескивание.

2. Контроль качества: Обеспечение стабильности и надежности продукции

Качество штампованных деталей напрямую влияет на безопасность конечной продукции (например, автомобильных деталей и электронного оборудования). Необходимо проверить «систему контроля качества полного производственного процесса» завода:

Сертификация системы менеджмента качества: Прошел ли завод сертификацию в авторитетных организациях, таких как ISO9001 (базовая система качества), IATF16949 (сертификация для автомобильной промышленности, если применяется в автомобильной отрасли) и ISO13485 (медицинская сфера). Сертификаты сертификации должны быть действительными и проверяемыми через официальные веб-сайты.

Испытательное оборудование и процессы:

Стандартное испытательное оборудование: Имеется ли на заводе проектор, 2D/3D измерительный прибор (для измерения точности размеров), твердомер (для измерения твердости материала), прибор для испытания в солевом тумане (для определения стойкости к ржавчине), испытательная машина на разрыв (для определения прочности материала) и т. д., чтобы избежать ошибок, вызванных исключительно ручным визуальным осмотром?

Процесс контроля качества: Реализует ли завод «Первый контроль изделия (три вида контроля: самоконтроль, взаимный контроль и специализированный контроль) → Контрольный контроль (выборочный контроль каждые 100–500 изделий) → Окончательный контроль (полный контроль/выборочный контроль готовой продукции)»? Может ли завод предоставить полный отчет о проверке (включая данные о размерах и анализ дефектов)?

Контроль уровня дефектности: Завод обязан предоставлять значения PPM (уровень дефектности на миллион изделий) для ранее выполненных заказов. На высококачественных заводах значение PPM для прецизионных штампованных деталей обычно составляет ≤100 (т.е. уровень дефектности ≤0,01%), и они могут предоставлять решения по отслеживанию и улучшению качества дефектной продукции (например, отчеты 8D).

3. Производственные мощности: соответствие размера заказа и цикла поставки

Важно убедиться, что мощности завода и сроки поставки соответствуют вашим потребностям, чтобы избежать «недостаточной мощности, приводящей к задержке поставки», или «избыточной мощности, приводящей к чрезмерным затратам».

Масштаб мощностей:

Месячная мощность: исходя из объема вашего заказа (например, 100 000 единиц в месяц против 1 миллиона единиц в месяц), проверьте количество станков, производственных линий и график смен на заводе (поддерживает ли он круглосуточное производство).

Гибкие производственные мощности: может ли завод выполнять как крупносерийные, так и мелкосерийные индивидуальные заказы (например, заказы на образцы, пробное производство)? Обоснован ли минимальный объём заказа (MOQ) для мелкосерийных заказов? (Высококачественные фабрики могут поддерживать MOQ = 100 единиц или меньше.)

Цикл поставки:

Обычные заказы: Узнайте о стандартных сроках поставки (например, 7–15 дней) и о возможности выполнения срочных заказов (например, ускоренная обработка в течение 3–5 дней).

Стабильность цепочки поставок: Имеет ли фабрика стабильных поставщиков сырья (например, известные сталелитейные заводы, такие как Baosteel и Ansteel)? Способно ли фабрика справляться с такими рисками, как рост цен на сырье и его дефицит, чтобы избежать задержек поставок из-за проблем с сырьем?

Управление производством: Использует ли фабрика ERP, MES или другие системы управления производством для визуализации хода выполнения заказа (например, отслеживание статуса производства и сроков поставки в режиме реального времени)? Стандартизированное управление производством снижает риск «неправильных или пропущенных заказов».

4. Уровень обслуживания: Обеспечение бесперебойного взаимодействия и эффективного решения проблем. В сотрудничестве по изготовлению штампованных деталей на заказ решающее значение имеют эффективность коммуникации и скорость реагирования. Необходимо оценить «клиентоориентированность» завода:

Техническая коммуникация: Способен ли завод быстро понимать 2D/3D-чертежи заказчика (например, в форматах CAD, STEP) и заблаговременно предлагать предложения по оптимизации чертежей (например, технологическая осуществимость, оптимизация затрат, корректировка допусков), а не просто «производить по чертежам»?

Образцы: Может ли завод предоставлять бесплатные или недорогие образцы (стоимость образцов, как правило, вычитается из стоимости оптовых заказов)? Срок поставки образцов составляет ≤3–7 дней? Может ли завод быстро перейти на массовое производство после подтверждения образца?

Послепродажное обслуживание: Может ли завод предоставить решение в течение 24 часов в случае проблем с качеством или задержек поставки? Поддерживает ли завод возврат, обмен и пополнение запасов? Может ли завод в рамках долгосрочного сотрудничества регулярно предоставлять последующие консультации и рекомендации по оптимизации продукции?

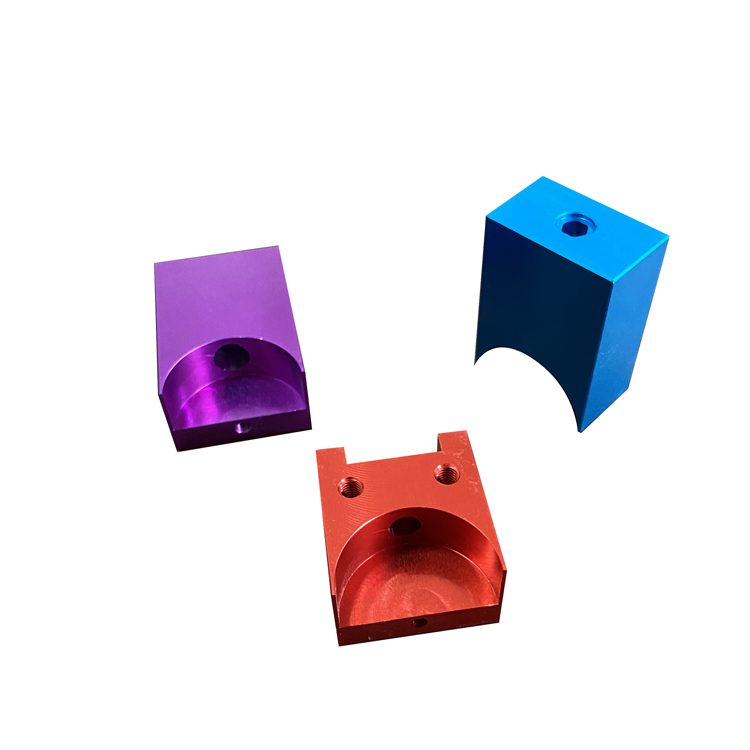

Возможности кастомизации: Может ли завод удовлетворить особые требования, такие как обработка поверхности (гальванопокрытие, напыление, пассивация), требования к упаковке (влагостойкость, устойчивость к царапинам, индивидуальные этикетки) и особые допуски (например, требования к точности ±0,005 мм)?

5. Обоснованность затрат: Экономическая эффективность, а не только самая низкая цена. Заводы, производящие высококачественные штампованные детали, обычно предлагают «разумные, но не самые низкие» расценки. Чрезмерно низкие цены могут скрывать риски, связанные с качеством (например, некачественное изготовление, некачественные пресс-формы). Необходима комплексная оценка «экономической эффективности»: Составление коммерческого предложения: Запросите у завода подробное коммерческое предложение с четким указанием спецификаций сырья, стоимости обработки, стоимости пресс-формы (если требуется вскрытие пресс-формы), стоимости обработки поверхности, стоимости упаковки и транспортировки, чтобы избежать скрытых расходов в будущем.

Стоимость пресс-формы: Обоснована ли плата за вскрытие пресс-формы (в зависимости от сложности пресс-формы, простые пресс-формы стоят несколько тысяч юаней, сложные — от десятков до сотен тысяч юаней)? Можно ли договориться о праве собственности на пресс-форму (например, после того, как клиент оплатит вскрытие пресс-формы, пресс-форма будет принадлежать ему)?

Преимущества долгосрочного сотрудничества: Предоставляет ли завод скидки при оптовых закупках, фиксацию цен в рамках долгосрочного сотрудничества и может ли завод поделиться с клиентом возможностями оптимизации затрат (например, снизить стоимость обработки за счет усовершенствования процесса)? 6. Соответствие требованиям и репутация: как избежать рисков, связанных с сотрудничеством

Требования к соответствию требованиям: Лицензия на ведение бизнеса должна включать в себя «штамповку» в качестве сферы деятельности. В случае экспортных заказов завод должен иметь права на импорт и экспорт, а также быть в состоянии предоставить необходимые документы для таможенного оформления (например, сертификаты происхождения и сертификаты на материалы).

Соблюдение экологических норм: Хотя штамповка генерирует относительно небольшое количество загрязняющих веществ, при обработке поверхности (например, гальванизации) необходимо подтвердить наличие у завода экологических сертификатов (например, разрешения на выбросы загрязняющих веществ), чтобы избежать остановок производства из-за экологических проблем, которые могут повлиять на выполнение заказов.

Репутация в отрасли: Используйте онлайн-поиск (например, Qichacha и Tianyancha), чтобы проверить, есть ли у завода какие-либо административные штрафы или судебные споры. Проконсультируйтесь с коллегами или компаниями, работающими в сфере производства и переработки, чтобы оценить их возможности сотрудничества. Отдавайте приоритет заводам с опытом работы в отрасли более 3 лет и без негативной репутации.

II. Практический процесс проверки (от отбора до подтверждения сотрудничества)

Первоначальный отбор (онлайн/телефонное общение): Предоставьте чертежи изделия и требования (материал, допуски размеров, размер партии, сроки поставки, обработка поверхности) для запроса коммерческих предложений и технических решений от заводов. Исключите заводы с необоснованными ценами или те, которые не могут выполнить основные требования (например, высокую точность и короткие сроки поставки).

Завод обязан предоставить лицензию на ведение бизнеса, сертификат сертификации системы, список оборудования и аналогичные примеры продукции (образцы или фотографии) для первоначальной оценки соответствия его технологий и квалификации стандартам.

Проверка образцов (критический этап): выберите 2-3 завода-кандидата и разместите заказ на образцы небольшой партии (или подайте заявку на бесплатные образцы). Особое внимание следует уделить проверке:

Точности образцов: используйте контрольно-измерительные приборы для проверки соответствия допусков размеров требованиям;

Стабильности продукции: случайным образом отберите несколько образцов для оценки внешнего вида (отсутствие заусенцев, деформаций, трещин) и однородности размеров;

Скорости поставки: убедитесь, что образцы доставляются в обещанные сроки.

Инспекция на месте (необходима для крупносерийного/долгосрочного сотрудничества):

Осмотрите цех: чистота и порядок на оборудовании? Четко ли разграничены зоны (зона сырья, производственная зона, зона готовой продукции, зона пресс-форм)? Есть ли скопления масла на полу (что отражает уровень руководства)?

Проверьте процесс контроля качества: проверьте, проводят ли рабочие первичный и инспекционный осмотр, используется ли испытательное оборудование в штатном режиме и можно ли просмотреть записи испытаний.

Обсуждение деталей: подробно обсудите с руководителями производства, техническими специалистами и инспекторами качества, чтобы оценить их профессионализм (например, могут ли они ответить на вопросы по технологическому процессу и предложить решения проблем с качеством). Пробное производство мелкосерийной продукции (окончательное подтверждение): после того, как образец пройдет проверку, разместите заказ на пробное производство мелкосерийной продукции (например, 1000–5000 штук) для проверки стабильности производства (уровня дефектов, соблюдения сроков поставки), соответствия упаковки и своевременности логистики.

Подписание официального договора: уточните права и обязанности обеих сторон: стандарты качества продукции (включая методы испытаний), дату поставки, способ оплаты (например, 30% предоплата, 70% по факту получения и приемки), ответственность за нарушение договора (например, размер компенсации за задержку поставки), право собственности на пресс-форму, условия послепродажного обслуживания и т. д.

III. Советы по предотвращению: 3 распространённых заблуждения

1. Ориентация только на цену, пренебрежение качеством: Заказы по низкой цене могут привести к увеличению количества заусенцев, большим отклонениям размеров и лёгкому повреждению пресс-форм, что приведёт к увеличению затрат на доработку. Рекомендуется отдавать приоритет заводам, предлагающим «соответствие стандартам качества + разумные цены».

2. Размещение заказов без подтверждения возможностей пресс-форм: Изготовление штампованных деталей на заказ требует разработки пресс-форм. Если у завода недостаточно возможностей для разработки пресс-форм, это может привести к необходимости многократной модификации образцов и сокращению срока службы пресс-форм. Необходимо заранее подтвердить конструкцию пресс-формы и срок её службы.

Игнорирование поддержки мелкосерийных заказов: Если вам требуется опытное производство или заказ на мелкую партию, вам необходимо заранее уточнить минимальный объём заказа и срок поставки, чтобы избежать отказа от сотрудничества, поскольку завод принимает только крупносерийные заказы.

Резюме: Ключевой принцип выбора завода по производству высококачественных штампованных деталей: техническое соответствие (возможность производства) → надежное качество (качественное производство) → достаточные производственные мощности (возможность поставки) → отличный сервис (отлаженное сотрудничество) → разумная стоимость (высокая экономическая эффективность). Комплексная оценка процесса «обмен чертежами → проверка образцов → инспекция на месте → мелкосерийное пробное производство» позволяет минимизировать риски сотрудничества и найти долгосрочных стабильных партнеров. Для высокоточных штампованных деталей с высокими требованиями (например, в автомобильной промышленности и электронике) рекомендуется отдавать предпочтение заводам с сертификацией IATF16949, автоматизированным производственным оборудованием и надежной системой контроля качества; для штампованных деталей обычного оборудования следует сосредоточиться на производственных мощностях, сроках поставки и экономической эффективности.